-

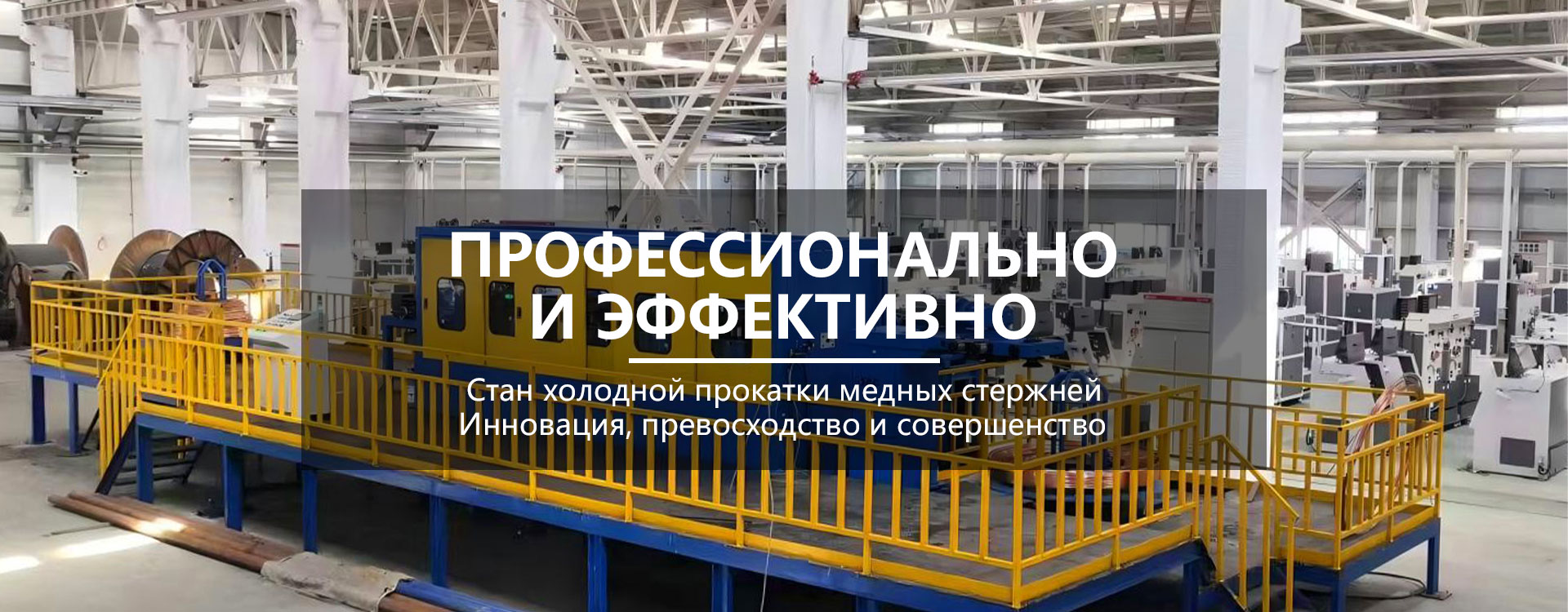

Фото завода

Фото завода -

Наша компания

Наша компания

О Нас

Мы предоставляем лучший сервис для современной индустрии

ООО Цзясин Цзичэн Механическое Оборудование основана в 2000 году и расположена в городе Цзясинь Чжэцзян. Рядом Ханчжоу, Сучжоу, Нинбо и другие города, он расположен в центре транспортных магистралей Шанхая-Ханчжоу и Сучжоу-Ханчжоу, чей трафик чрезвычайно удобен. Компания является профессиональным производителем бескислородной медной катанки непрерывной литейной машины, металлопрокатной машины, машины для волочения медной проволоки и другого оборудования высокотехнологичного производства. Это собственная независимая группа по достижению и развитию, производству и продажам. С момента своего создания компания получила множество почетных званий, таких как Частные технологические предприятия Цзясин, техническая компания малого и среднего бизнеса в Чжэцзяне и национальные высокотехнологичные предприятия.

Экономия вашего времени

Надежная компания

быстрое реагирование

Наши услуги

ООО Цзясин Цзичэн Механическое Оборудование продолжит поддерживать концепцию обслуживания приоритета качества и концепцию работы в области инноваций и развития. Сохраняя научный менеджмент, профессиональную команду сотрудников, строгое отношение, обильный опыт на месте, чтобы предоставить вам лучший продукт и более качественный сервис.

Преимущество

Наша продукция высочайшего качества и продается по всей стране.

С момента своего создания компания получила множество почетных званий, таких как Частные технологические предприятия Цзясин, техническая компания малого и среднего бизнеса в Чжэцзяне и национальные высокотехнологичные предприятия.

-

Экономия вашего времени

-

Удовлетворить ваши требования

-

Постоянное совершенствование

-

Приверженность клиентам

-

Лучшее качество, которое вы можете получить

Мы сделаем все возможное, чтобы обслужить каждого клиента.

Последние продукты

Компания является профессиональным производителем бескислородной медной катанки непрерывной литейной машины, металлопрокатной машины, машины для волочения медной проволоки и другого оборудования высокотехнологичного производства. Это собственная независимая группа по достижению и развитию, производству и продажам.

Подробнее

Линия непрерывное литье и прокатки

Медь, алюминий непрерывного литья и прокатки Устройство применяется для производства 8 мм медного стержня и алюминиевого стержня. К ним относятся две части, литейная машина и прокат. Основной технологический параметр холодной холодной прокатной машины Вещь Данные Диаметр Медный стержень Диаметр Медный стержень Φ8mm Φ8mm Диаметр Из алюминиевого стержня Диаметр Из алюминиевого стержня Φ9.5mm и другие Φ9.5mm и другие Сырье Сырье Катод, медный лом, алюминиевый слиток Катод, медный лом, алюминиевый слиток Тип плавильной печи Тип плавильной печи Вертикальная плавильная печь или вращающаяся удерживающая печь Вертикальная плавильная печь или вращающаяся удерживающая печь Общая высота вертикальной печи Общая высота вертикальной печи About 19m About 19m Диаметр Кристаллизационного колеса Диаметр Кристаллизационного колеса Φ1800mm Φ1800mm Поперечное сечение литейного бруса Поперечное сечение литейного бруса 2348mm2 2348mm2 Тип прокатки Два высокоскоростных горизонтальных и вертикальных Количество проходов 12 Номинальный диаметр ролика Φ270mm Теоретическая максимальная конечная скорость прокатки 9.6m/s Производственная мощность 10-15t/h Размер намотки (внешний диаметр * внутренний диаметр * высота) Φ1500*Φ800*1000 Вес катушки 1-3t Высота центра валковой мельницы 1500mm Установленная мощность о 1000KW Габаритные размеры установки (длина * ширина * высота) (не включая плавильную печь и систему циркуляции охлаждающей воды) 43.0*7.8*5.6(m

Подробнее

Станок непрерывного литья и прокатки алюминия

Ш1600/9,5(12,15) — 255/15(13,11) Линия непрерывного литья и прокатки алюминиевых стержней 1.Обслуживание и производительность Линия непрерывного литья и прокатки алюминиевых стержней может производить три вида проводящих алюминиевых стержней φ15,φ12,φ9,5 мм, φ15 алюминиевый стержень производится на 11 прокатных стендах, φ12 алюминиевый стержень производится на 13 прокатных стендах и φ9,5 мм алюминиевый стержень производится на 15 прокатных стендах. 2.Технологический процесс (1).Алюминиевые слитки и лом алюминиевой проволоки → шахтная плавильная печь 5 т/ч и печь 8T с двумя камерами→ 4-х колесная машина непрерывного литья заготовок → гидравлические ножницы для масла (или передняя тяга и автоматические ножницы)→ непрерывный прокатный стан → безбаттерная ведущая труба → моталка с двойной корзиной или герметичная моталка. (2).После процесса плавления и смешивания, расплав будет соответствовать требованиям технологии литья, затем расплав будет введен в четырехколесную машину непрерывного литья через прачечные и кристаллизуется в алюминиевые слитки с площадью сечения отливки 2,340 мм² через горизонтальную заливку, алюминиевые отходы слитки будут отрезаны маслом гидравлические ножницы, оператор положить лоб слитки в непрерывный прокатный стан.Токопроводящие алюминиевые стержни будут отправлены в моталку с двойной корзиной или моталку герметичности через эмульсионный масляный мешок и ведущую трубу. 3.Основные технические параметры (1).Диаметр (готовой продукции проводящего алюминиевого стержня): φ9.5 φ12 и φ15 мм (по желанию клиента) (2).Производительность: 2,6-4,2 т/ч (3).Вес катушки: ~2t (4).Общий вес основного оборудования:~ 65t (5).Общая мощность основного оборудования:~350 кВт (без учета печи) (6).Скорость прокатки в готовом виде: ≤6,2 м/с (7).Габаритные размеры: около 32,1×7,2×4,2 м (Д × Ш × В). 4.Вариант печи и конфигурация Шахтная плавильная печь 5 т/ч и печь выдержки 8 т (с двумя камерами) Основные экономические и технологические показатели (1).Скорость плавления: номинальная 5 т/ч. максимальная: 6 т/ч. (2).Потребление энергии: общее потребление энергии для плавления и поддержания температуры≤68×104Kcal/t-AL. (3).Потерянный алюминий: 100% чистый алюминиевый слиток потерян≤0.8%. (4).Мощность печи: номинальная: 8 тонн, максимальная: 9 тонн. (5).Год капитального ремонта печи: плавильная печь≥30000t, воздухоподогреватель≥4 года, печь удержания≥4 года. (6).Мощность главного двигателя: плавильная печь 15кВт, циркулирующая печь: 5.5кВт/комплект.Загрузочное устройство: 7.5kw. (7).Загрузочная горловина плавильной печи: φ1200, дверца печи: 600×380, дверца удерживающей печи: 600×380. (8).Грузоподъемность: 1,25 т/час, используйте вилочный подъемник, в который помещается алюминиевый слиток. 5.Внедрение линии непрерывного литья и прокатки (1).Четырехколесная машина непрерывного литья заготовок (с 2шт разливочными ковшами) 1 комплект. Она использует четырехколесную машину непрерывного литья, которая является самой передовой машиной непрерывного литья в стране и за рубежом в настоящее время. Преимущества: [1].Технология обеспечивает расположение алюминиевых слитков на центральной линии прокатки, аесли угол между алюминиевым слитком и центральной линией прокатки составляет 22°, слиток будет перекручен, что плохо скажется на качестве прокатки. [2].Он может уменьшить один оператор рыболовного контроля потока и упростить процесс работы литья.Автоматическое управление потоком, гарантирует, что литье потока алюминиевого расплава является стабильным.Контроль потока зависит от навыков операторов, поэтому качество контроля не является стабильным. [3].Горизонтальная система заливки может сделать заливку расплава стабильной и без пузырьков, поэтому шлак и стома будут значительно уменьшены и улучшат качество слитков. [4].Демонтаж литейного колеса очень удобен; стальные ленты также можно регулировать во время работы. [5].Производство доступно для пользователей высокого класса, таких как предприятия, которые производят CCA провод, алюминиевый эмалированный провод, экструзионную конденсаторную трубу и алюминиевый плоский провод, расширяют диапазон использования производства и экономическую эффективность. Диаметр кристаллизационного колеса: φ1,600 мм. Скорость вращения кристаллизационного круга:  1,66-3,3 об/мин. Площадь сечения кристаллизационного круга: 2 340 мм². Скорость выпуска заготовок:  7,8-15,6 м/мин. Двигатель:4кВт n=1,500r/min. Давление охлаждающей воды: 0.35-0.5MPa. Количество охлаждающей воды: 100 т/ч (внутренняя 60 т/ч, внешняя 40 т/ч). (2).Одногусеничный нож для резки нефти (стандартная конфигурация)1 комплект [1].Макс. усилие срезания: 12 000 кгс. [2].Макс. ход ножниц: 65 мм. [3].Модель электрической лебедки:TV-0.50 Подъемный вес: 500 кг. [4].Модель лопастного насоса:YB-25 Давление масла: 65 кг/см3.Количество масла: 25 л/мин. [5].Двигатель:4 кВт, n=960 об/мин. Примечания:Более современные и удобные автоматические пресс-ножницы и конвейер для слитков могут быть предоставлены вместо одноколейных гидравлических пресс-ножниц.Цена будет обсуждаться отдельно. (3).Непрерывный прокатный стан1 комплект [1].Главный двигатель:Z4-355-32, 250 кВт, (DC) 440В/180В (500 об/мин),с датчиком скорости. [2].Скорость готовой прокатки: ≤6,2 м/с. [3].Диаметр прутка: φ9,5 мм, φ12 мм или φ15 мм. [4].Высота центра прокатки:902,5 мм. [5].Прокатные стойки трехроликового станка: 11#, 13#, 15#. [6].Номинальный диаметр ролика: φ255 мм. [7].Передаточное отношение соседних прокатных клетей:1:1.25. Питание прокатного стана осуществляется автоматически.Прокатные клети расположены сверху и снизу поочередно.Нечетные прокатные клети – нижние, а четные – верхние.Предохранительный штифт будет срезан срезной втулкой предохранительной муфты при перегрузке, в результате поломки во время прокатки, чтобы защитить передачу и вал от повреждения. (4).Система эмульсионной смазки для прокатного стана [1].Эмульсионный насос:Q=100м3/ч, H=50м, 22кВт, 2,900 об/мин 2 комплекта (1 комплект резервный). [2].Фильтр:GLQ-100 2 комплекта (1 комплект в режиме ожидания). [3].Пластинчатый теплообменник типа S.S: 40 м2 1 комплект. Через центробежный насос, фильтр и теплообменник эмульсия поступает в водяной дивергентный канал, установленный на коробке передач, и по шлангу смазывает и охлаждает шестерни, ролики и входную/выходную направляющую каждой прокатной клети.В конечном итоге эмульсия возвращается в эмульсионный бассейн через рефлюксный канал на основании. (5).Система смазки для коробки передач [1].Масляный насос: 2cy-18/3.6-1 5.5kW 960r/min 2 комплекта (1 комплект в режиме ожидания). [2].Рабочее давление: 0.1-0.3MPa. [3].Фильтр:GLQ-80 2 комплекта (1 комплект в режиме ожидания). [4].Масляный бак:5 м3 1 комплект. [5].Температура масла: ﹤45℃. Теория работы: масло в масляном баке перекачивается шестеренчатым масляным насосом в масляный коллектор через фильтр и поступает через индикатор потока в распылитель с трех позиций для смазки шестерен и подшипников.Масло возвращается в масляный бак по трубе возврата масла из головки под коробкой передач. (6).Безбатарейная ведущая труба 1 комплект Наша компания разработала новый тип безмасляной ведущей трубы, оснащенной герметичной вертикальной моталкой. Она имеет 5 основных преимуществ: [1].Не нужно масло, нет дыма. [2].Сломанный стержень может выйти автоматически без блокировки. [3].Алюминиевый стержень не имеет царапин [4].Сила деформации и сила освобождения моталки алюминиевого стержня может достичь лучшего состояния (для A2-A8 класса EC) [5].Уменьшите соотношение твердости алюминиевого стержня снаружи и мягкости внутри. (7).Вертикальная и герметичная моталка с 2 поворотными корзинами 1 комплект Он содержит простую платформу и вертикальную лестницу для облегчения обслуживания. [1].Редуктор: Мощность двигателя:4 кВт, 1,500 об/мин. [2].Скорость вращения мотальной головки:15-90 об/мин. [3].Размер: φ1,900×1,400 мм. [4].Скорость перемещения тележки: 0,75 м/с. [5].Мощность мобильного двигателя для тележки: 2.2kW. Теория работы:Алюминиевые стержни выходят из прокатной клети со скоростью 6 м/с и попадают в ведущую трубу, а затем в смазочный ящик для смазки, чтобы уменьшить трение стенки алюминиевых стержней.Алюминиевые стержни около 300℃ проходят через головку моталки и сматываются в большую катушку на медленной скорости или маленькую катушку на высокой скорости. (По сравнению с моталкой с двойной корзиной, затяжка моталки может сделать катушку лучше в хорошем порядке и упакованы.-Оснащен револьверным двигателем мощностью 2,2 кВт и специальным коромыслом) (8).Устройство управления электрооборудованием1 комплект Электропитание электрической системы: трехфазная четырехпроводная система, 380В, 50Гц. Общая мощность оборудования: около 350 кВт (без учета печи для плавки алюминия) ( необходимо подтвердить состояние питания потребителей). [1].Система управления электрической передачей Система управления электропередачей состоит из шкафа управления прокатного стана, пульта управления разливочной машины, главного пульта управления, пульта управления моталки и электрощита гидроножниц. [2].Основное электрическое оборудование Губернатор постоянного тока Siemens:6RA2818-6DS21+800A силовой агрегат 1 комплект Однофазный аналоговый регулятор постоянного тока: Eurotherm или Siemens MM440 2 комплекта. Регулятор скорости с частотным преобразованием. Сенсорный экран E-view человек-машина:MT510T 10.4″ цветной 1 комплект. Контроллер Siemens-PLC:Серия S7-200XP 1 комплект. [3].Описание управления электропередачей Связь осуществляется между сенсорным экраном “человек-машина” (10,4″ цветной) и RS485.Контроль и управление системой осуществляется с помощью ПЛК DC губернатор.Прокатный стан управляется и контролируется ПЛК с помощью ввода/вывода и аналоговых сигналов. Скорость двигателя прокатного стана регулируется кнопкой “Повысить/Понизить” на человеко-машинном интерфейсе (электрический потенциометр ПЛК). Скорость литья и намотки контролируется аналоговым потенциометром. Пуск/остановка каждой машины, скорость каждой машины (отдельной машины/интегрированной), рабочее состояние и сигнализация каждого регулятора, а также вспомогательное и рабочее состояние системы могут контролироваться и управляться электрической системой управления.Ток и скорость прокатного стана отображаются на интерфейсе “человек-машина”. Применение электрической системы управления делает алюминиевую катанку более аккуратной и компактной. [4]. Размеры электрического устройства управления (Д×Ш×Г мм) Шкаф управления 1,000×800×1,800 Пульт управления литейной машиной 1,000×620×1,000 Главный рабочий стол 500×400×900 Операционный стол для моталки 600×620×1,000 Электрический щит для масла 500×200×200 Гидравлический комбайн [5]. Технические данные по электрике Электрическая документация Количество Чертежи электроустановок 1 комплект Принципиальные электрические чертежи 1 Схема электрической проводки 1 Паспорт для электропроводки 1 Руководство по применению электрооборудования 1 книга Руководство по эксплуатации регулятора постоянного тока Siemens 6RA28 1 Регулятор скорости Siemens MM с частотным преобразованием 1 6.Подготовлено покупателем (1).Части печи: [1].Все строительные работы: включая фундамент печи, рабочую площадку перед началом печи, предварительно установленные детали и т.д. [2].Все оборудование после устья для выхода воды. [3].Все клапаны трубок подачи топлива (включая конструкцию) перед горелкой. [4].Все материалы для стальной конструкции верхней части печи (поставщик конструирует). [5].Материал и эксплуатация печи (поставщик предлагает техническое руководство). [6].Вся проводная схема и конструкция, за исключением шкафа управления (включая соединительный провод и кабель между шкафом управления и оборудованием). [7]..Подъемное оборудование и инструмент на месте. [8].Газоотвод и система очистки газа после сбора газовой вытяжки – ответ пользователя. [9].Погрузка и разгрузка на объекте пользователя (включая расходы) осуществляется пользователем. [10].Помощь в строительстве, услуги передвижного крана, небольшой склад и хранение материалов и т.д. [11].Все визы, авиабилеты и проживание для работников поставщика оплачивает пользователь. (2).Линия непрерывной разливки и прокатки алюминиевых стержней [1].Все строительные работы, включая цех и его фундамент, бассейн охлаждающей воды, бассейн эмульсии и т.д., цех с высотой подъема ≥8м, шириной >18м и длиной >72м и две электрические тали грузоподъемностью 3~5т в цехе должны быть выполнены заказчиком. [2].Должен быть проведен инструктаж по установке оборудования, трубопроводов, клапанов, фланцев, кабелей между оборудованием и электрической системой управления насосом охлаждающей воды.Продавец несет ответственность за ввод в эксплуатацию. [3].Система охлаждающей воды Градирня из армированного стекловолокном пластика производительностью 100 м3/ч для подачи воды в литейную машину и охлаждения эмульсионного теплообменника пластинчатого типа 2 шт. (1 резервный). Насос охлаждающей воды a.Подача воды в литейную машину:IS100-65-250 2 шт (1 резервный). Расход: 100 м3/ч H: 80m 37KW 2900rpm. b.Литейная машина для откачки воды:IS100-65-200 2 шт. (1 резервный). Расход: 100 м3/ч H: 50м 22KW 2900 об/мин. c.Охлаждающая эмульсия (теплообменник пластинчатого типа):IS100-65-200 2 шт. (1 резервный). Расход: 100 м3/ч H: 50м 22KW 2900 об/мин. (3).Сжатый воздух, кислород, моторное масло №32, эмульсия, стальная лента и т.д. (4).Природный газ. (5).Тележка для лома алюминиевого прутка. (6).Вилочный подъемник грузоподъемностью 3 или 5 тонн. (7).Контрольное оборудование. (8).Инструменты для самостоятельной работы и т.д. [1] Электрический сварочный аппарат 2 шт. [2] Электрический углошлифовальный станок: φ100 1 комплект В комплекте несколько шлифовальных кругов [3] Газовый резак 1 комплект Режущие насадки 2 ящика [4] Молоток: 2 шт. Большой молоток: 1pc [5] Пресс-форма электрическая шлифовальная машина: φ8 1 Фреза: 5 Тряпичный диск: φ60 10 [6] Разводной ключ: 200×24 и 375×46 2 Клюшковый ключ:GB/T4388-1995 1 набор (6 шт.) Торцевой ключ:6.3~63 1 набор Внутренний шестигранник: 5~22 2 [7] Рулетка 50м: 1 штука Рулетка 5 м: 2 [8] Шило: Рыбная проволока: 100m Тонкая стальная проволока: φ1~1.2 200m [9] Прямой угол 90°:315×200 1 Стальная линейка 1м: 1 Стальная линейка 300 мм: 1 Щуп 200 мм (JB/T7979-95): 1 Железная линейка уровня 400 мм: 1 [10] Наклонная площадка: 100 шт. Стальная пластина 10 мм: 7m2 [11] Расширитель медной трубки: 1 Приспособление для ножовки:КБ 1108-91 [12] Тиски 100×10: QB/T1558.2-92 1 [13] Треугольный напильник со средними зубьями (200): 2 Круглый напильник со средними зубьями (200): 2 [14] Портативный расширитель трубной резьбы тип Q74-1 1 комплект (GB 12110-89): [15] Труборез типа 2: 1 штука Тиски типа 1 (QB/T2211-996): 1 [16] Отметьте центральную линию качения при изготовлении фундамента, чтобы облегчить монтаж оборудования.

Подробнее

Станок холодной прокатки металла

Станок для прокатки алюминиевого сплава Устройство используется для сплава холодного проката, такого как латунный стержень, медь магния, медь серебра, молибден вольфрама и так далее. Благодаря холодной прокатке механическое поведение может быть увеличено, а также дефекты от литья. Операция проста. Каждый роликовый стенд приводится в действие отдельным двигателем инвертора. Медный станок холодной прокатки может прокатывать различные размеры медного стержня. Например, вы можете обрабатывать медь не только от 17 мм до 8 мм, но и от 8 мм до 4 мм на одном и том же компьютере. Основной технологический параметр для прокатной машины из алюминиевого сплава Вещь Данные Модель Станок для прокатки алюминиевого сплава Диаметр входного отверстия Ф17.0мм и другие Диаметр выходного отверстия Ф8.0mm и другие Выходной стержень из округлости Не более 0,2 мм Проход 8 и другие Скорость прокатки 1.6 M/S, (5m/s ,max) Расписание Система с эллипсовым круглым отверстием Степень сжатия каждого прохода 1.15-1.3 Метод работы 8 и др. Обеспечивает независимую скорость передачи, управляемую частотой Метод работы Управление ПЛК, сенсорный экран No. of frame: 8 и другие Главный мотор 8 и другие * 22kw AC frequency motor Роликовый материал Cr12MoV и другие Срок службы ролика 4000ton Наматывающая машина Низкая скорость или высокая скорость Установка используется для холодной прокатки медных прутков. Благодаря холодной прокатке можно повысить механические свойства и устранить дефекты, возникшие при литье. Производительность составляет 2,5 тонны в час при прокатке от Φ17 мм до Φ8 мм. Механическая конструкция использует передовые ремесла и высококачественные материалы, такие как ролик. внешний вид машины принимает немецкий дизайн, который имеет более высокую эффективность работы, чем другие аналогичные продукты.Электрические части собирают импортные детали из Японии, которые имеют безопасную и надежную работу, высокое технологическое содержание. весь производственный процесс контролируется цветным сенсорным экраном с четким отображением данных, простотой управления и высокой автоматизацией. 2 высокая движущая сила рамы медной катанки прокатный стан является красивым, эффективным и долговечным. Технический процесс Сначала проверьте устройство, чтобы убедиться, что оно работает нормально (в том числе, что клети роликовых колес должны быть заполнены маслом за смену, санитарное состояние рамы и каждой направляющей и так далее). после обеспечения нормального состояния оборудования и безопасности работы, включите питание.подождите, пока сенсорный экран консоли войдет в нормальный рабочий экран, затем откройте масляный насос. После начала работы масляного насоса смазочное масло поступает в 2 высокие силовые рамы. На мгновение через прозрачную трубу возврата масла можно увидеть, как смазочное масло выходит из отверстия возврата масла в силовой раме. В это время, открыть прокатный стан операции (а также вперед и назад). а затем открыть насос эмульсии, ждать, пока эмульсия вытекает из каждой точки охлаждения 2 высокой рамы и прокатки медных стержней. скорость прокатки не может быть слишком быстро в начале прокатки медных стержней, но он может быть ускорен до нормального производства, когда медный стержень выходит из прокатного стана и проникает в приемной машины и катушки корзину. после проникновения принять и петли корзину, может увеличить скорость. превратить в нормальное производство. Когда закончите, выключите прокатный стан (машину для забора), эмульсионный насос, масляный насос, основное питание в порядке.

Подробнее

Прокатный стан для алюминиевых стержней

Станок для холодной прокатки меди Устройство используется для холодной прокатки медного стержня. Благодаря холодной прокатке механическое поведение может быть увеличено, а также дефекты от литья. Максимальная скорость прокатки составляет 5 м / с. Операция проста. Основной технологический параметр холодной холодной прокатной машины Вещь Данные Модель JC-RM248-8/10/12P (низкая скорость) JC-RM248-8/10/12P (высокоскоростной) Диаметр входного отверстия Ф17мм, Ф20мм и другие Ф17мм, Ф20мм и другие Диаметр выходного отверстия Ф4mm,Ф8mm и другие Ф4mm,Ф8mm и другие Выходной стержень из округлости Не больше, чем 0.2mm Не больше, чем 0.2mm Проход 8, 10,12 и другие 8, 10,12 и другие Скорость прокатки 1.6 M/S 5.0 M/S Расписание система с эллипсовым круглым отверстием система с эллипсовым круглым отверстием Степень сжатия каждого прохода 1.15-1.3 1.15-1.3 Метод работы 8/10/12 и другие кадры, отличающиеся скоростью передачи, управляемой частотой 8/10/12 и другие кадры, отличающиеся скоростью передачи, управляемой частотой Метод работы Управление ПЛК, сенсорный экран Управление ПЛК, сенсорный экран Главный двигатель 8/10/12 and и другие* 22kw AC frequency motor 8/10/12 и другие* 22kw AC frequency motor Лавный мотор Cr12MoV or other material Cr12MoV или другой материал Срок службы ролика 4000ton 4000ton Наматывающая машина низкая скорость высокоскоростной Высота центра height from the ground 1250mm height from the ground 1250mm Технический процесс Поместите медный катод в печь с помощью подъемной системы для запекания → отрегулируйте скорость подачи в соответствии со скоростью литья. Подать медный катод в плавильную печь для плавления (уголь должен быть использован для предотвращения окисления) → медная жидкость течет в переходную часть (уголь все еще необходим для предотвращения окисления) → медная жидкость течет в печь удержания → медная жидкость течет в кристаллизатор для получения медных стержней → медные стержни входят в тяговое устройство для движения вверх → проходят через выходную раму → медные стержни проходят через распределительную раму (для разделения каждого стержня) → медные стержни проходят через натяжную раму (для контроля скорости взятия скорость подъема) → медные стержни проходят через машину подъема, для намотки → Следующий процесс Чертеж макета для справки Упаковка

Подробнее

Верхняя литейная машина для медного стержня 8-30

Основные параметры верхняя литейная машина для медного стержня No. Название Данные 1 Модель №. SYJ(02-24)(08-30)-I(3-5) 2 Годовая мощность 1000-12000 тонн 3 Общая мощность 180-630кВт переменного тока трехфазный 380В 4 Конструкция печи 3 корпуса (2 плавки, 1 удержание) 5 Схема размещения Однослойный или двухслойный 6 Литейные стержни 2-24 7 Диаметр литейного стержня: Ф8мм-Ф30мм 8-1 Скорость литья вверх 0~2500mm/min 8-2 Скорость литья вверх 0~1000mm/min 9 Годовое рабочее время 7920h 10 Точность отслеживания жидкости ±4 мм 11 Стандарт приемной катушки Ф800мм × Ф1600мм × 800мм 12 Скорость плавки меди 160-1520 кг/ч 13 Потребляемая мощность плавки меди <350кВтч/тонна 14 Потребление древесного угля 5кг/тонна 15 Форма поглощения Автоматическая регулировка 16 Подход с приводом пластин Инверторный двигатель, управление PLC 17 Способ подачи материала Весь кусок электролитического медного катода подается электрической лебедкой 18 Подход с приводом вверх Приводимый в движение серводвигателем переменного тока, цепь передачи приводится в движение беззазорным синхронным зубчатым колесом, 2 единицы 19 Метод зажима стержня Воздушный зажим или вручную 20 Срок службы печи Не менее 12 месяцев при нормальной работе Технический процесс Поместите медный катод в печь с помощью подъемной системы для запекания → отрегулируйте скорость подачи в соответствии со скоростью литья. Подать медный катод в плавильную печь для плавления (уголь должен быть использован для предотвращения окисления) → медная жидкость течет в переходную часть (уголь все еще необходим для предотвращения окисления) → медная жидкость течет в печь удержания → медная жидкость течет в кристаллизатор для получения медных стержней → медные стержни входят в тяговое устройство для движения вверх → проходят через выходную раму → медные стержни проходят через распределительную раму (для разделения каждого стержня) → медные стержни проходят через натяжную раму (для контроля скорости взятия скорость подъема) → медные стержни проходят через машину подъема, для намотки → Следующий процесс Чертеж макета для справки Упаковка 3000mt ~ 8000mt подъемная машина с индукционной линией частоты Линия повышения уровня используется для производства 3000 ~ 8000tons длинной и яркой бескислородной медной удилища. Этот блок также применяется для производства латунного стержня, медной полосы, медной трубки и т. Д. Это принимает энергосберегающую печь, терморегулятор безбумажного рекордера, функцию автоматической сигнализации и другие методы управления информацией. Печь представляет собой комбинированную печь. Размер печи можно регулировать в соответствии с емкостью. Основной технологический параметр машины для литья под давлением медной трубы No. Вещь Данные 1 Модель № SYJ06*(08-30)-I3 2 Сырье Медный катод или медный лом 3 Годовая мощность 3000 tons 4 Структура печи Двухтрубная печь (комбинированная печь) 5 Количество серводвигателей не замужем 6 Диаметр литейного стержня Ф8mm~Ф30mm 7 Скорость подъема вверх 2500mm/min 8 Ежегодное рабочее время 7920h 9 Точность отслеживания жидкости ±2mm 10 Стандартная катушка Ф800mm × Ф1500mm× 800mm 11 Потребление энергии плавлением меди <350kwh/ton 12 Форма приема автоматическая регулировка 13 Подход, основанный на подъеме инверторный двигатель, управление ПЛК 14 Способ подачи материала целая часть электролитического медного катода, питаемая электрической лебедкой 15 Подход, основанный на повышении управляемый серводвигателем переменного тока, цепь передачи управляется бесщелевым синхронным винтовым механизмом 16 Метод зажима стержня зажим воздуха или ручной зажим 17 Интерфейс работы Большой сенсорный экран и настройка No. Вещь Данные 1 Модель № SYJ06*(08-30)-I3 2 Сырье Медный катод или медный лом 3 Годовая мощность 5000~8000 тонны 4 Структура печи Двухтрубная печь (комбинированная печь) 5 Количество серводвигателей двойной 6 Диаметр литейного стержня Ф8mm~Ф30mm 7 Скорость подъема вверх 2500mm/min 8 Ежегодное рабочее время 7920h 9 Точность отслеживания жидкости ±2mm 10 Стандартная катушка Ф800mm × Ф1500mm× 800mm 11 Потребление энергии плавлением меди <350kwh/ton 12 Форма приема автоматическая регулировка 13 Подход, основанный на подъеме инверторный двигатель, управление ПЛК 14 Способ подачи материала целая часть электролитического медного катода, питаемая электрической лебедкой 15 Подход, основанный на повышении управляемый серводвигателем переменного тока, цепь передачи управляется бесщелевым синхронным винтовым механизмом 16 Метод зажима стержня зажим воздуха или ручной зажим 17 Интерфейс работы Большой сенсорный экран и настройка

Подробнее

Настройте различные чертежи, образцы настройки

Профессиональный персонал 15 инженеров+

Многолетний опыт 25 лет опыта в отрасли

послепродажная гарантия 24 часа в сутки онлайн-обслуживание клиентов

Наш продукт не только хорошо зарекомендовал себя и хорошо продается дома, но также экспортируется в более чем 40 стран и регионов, таких как Россия, Малайзия, Индия, Вьетнам, Северная Корея, Египет, Иран, Сирия, Ливан, Замбия, Узбекистан и Туркменистан.

Последний блог и статьи

Мы тепло приветствуем сотрудничество друзей с нами.

Новости

Промышленные достижения в области скоростных поездов в России и США

Промышленные достижения в области скоростных поездов в России и США 【Согласно сообщениям сайтов IRJ, Yahoo Japan и других источников за сентябрь 2024 года】 Недавно дочерняя компания российского холдинга «Синара-Транспортные машины» — «Уральский локомотив» — в сотрудничестве с другими российскими поставщиками приступила к производству скоростных поездов для высокоскоростной железнодорожной линии Москва — Санкт-Петербург. Что касается США, то скоростные поезда для участка Лас-Вегас — Лос-Анджелес будут поставляться компанией Siemens, которая уже начала строительство завода по производству скоростных поездов в штате Нью-Йорк. 1. Ход работ по проекту скоростных поездов в России 30 августа 2024 года на выставке «Транспорт 2030» в Москве Федеральное государственное учреждение «Государственный транспортный лизинговый консорциум» (ГТЛК) и концессионер высокоскоростных линий «VSM Dve Stolitsy» подписали соглашение, согласно которому «Уральский локомотив» поставит 41 скоростной поезд (по 8 вагонов в составе) для будущей высокоскоростной железнодорожной линии Москва — Тверь — Великий Новгород — Санкт-Петербург. Парк скоростных поездов «Белый Сапсан» с проектной скоростью 400 км/ч планируется пустить на новой линии в test mode со скоростью 360 км/ч в 2028 году. На церемонии подписания соглашения присутствовали вице-премьер России, генеральный директор ОАО «РЖД», генеральный директор холдинга «Синара» и другие высокопоставленные лица. На выставке был представлен макет скоростного поезда. Разработка проекта осуществляется под руководством Центра железнодорожного транспорта и инженерии России, а производство возложено на дочернюю компанию «Синары» — «Уральский локомотив». Центр железнодорожного транспорта и инженерии России является совместным предприятием ОАО «РЖД» и холдинга «Синара». «Уральский локомотив» будет производить скоростные поезда на заводе по сборке электропоездов и локомотивов в городе Верхняя Пышма, расположенном недалеко от Екатеринбурга, при сотрудничестве с другими российскими производителями, поставляющими ключевые компоненты поездов. В их число входят тормозные системы от компаний «МТЗ-Трансмаш» и «ТрансЭвматика», а также тяговое оборудование от российской компании по производству электротранспорта. Холдинг «Синара» инвестирует 44 миллиарда рублей в крупномасштабную модернизацию данного завода для обеспечения производства скоростных поездов. В рамках модернизации планируется построить новые производственные площадки общей площадью 60 000 квадратных метров, включая цеховой корпус для производства деталей, здание для испытаний тягового оборудования, зону отладки и проектные офисы. Первоначально эти объекты будут использоваться для сварочных работ и отладки поездов. После завершения модернизации завод сможет производить до 300 поездов в год. Техническое проектирование российских скоростных поездов планируется завершить к концу current года, а прототип поезда должен быть изготовлен в течение двух лет. ОАО «РЖД» ставит целью начать серийное производство новых поездов к концу 2026 года, испытания и отладка пройдут в 2027 году, а первые поезда будут готовы к эксплуатации в 2028 году. Холдинг «Синара» будет отвечать за техническое обслуживание поездов на протяжении всего срока их службы, составляющего 30 лет. Каждый поезд из 8 вагонов сможет перевозить 455 пассажиров. 2. Ход работ по проекту скоростных поездов в США 9 сентября немецкая компания Siemens объявила о планируемых инвестициях в размере 60 миллионов долларов США в строительство первого в США завода по производству скоростных поездов в городе Хоус-Хейдс, штат Нью-Йорк. Завод планируется запустить в эксплуатацию в 2026 году, он создаст около 300 рабочих мест и будет производить скоростные поезда «American Pioneer 220» с максимальной скоростью около 350 км/ч. Первые партии поездов планируется начать поставлять с 2027 года. Поезда «American Pioneer 220» будут оснащены широкими вагонами и проходами, а также оборудованы для беспрепятственного передвижения людей с ограниченными возможностями здоровья (в том числе для инвалидов на колясках). В США выделены инвестиции в размере 12 миллиардов долларов США на строительство высокоскоростной железнодорожной линии Лас-Вегас — Лос-Анджелес, которая планируется открыть для эксплуатации в 2028 году. Компания Siemens будет не только поставлять скоростные поезда, но и строить электроснабжающую систему для данной линии. Рисунок 2. Макет американского скоростного поезда Наша компания специализируется на производстве вертикальных непрерывных литьевых машин, а также валковых станов для обработки цветных металлов (для производства медных и алюминиевых стержней и т. д.). Имея 20-летний опыт работы на китайском рынке, мы стремимся к дальнейшему развитию и повышению своего уровня. К싱ьсинская компания «Джичэн Машины» Телефон для заказов: Fish 18858323307 Адрес завода: №158, Юнфу Лу, улица Ци Синг, район Наньху, город К싱ьсин, провинция Чжэцзян

Подробнее

Новости

Какую литейную машину купить для устойчивого производства?

содержание Понимание ваших потребностей Обзор рынка и консультации Технические характеристики и долговечность Персонализация и модификации Выводы и рекомендации Покупка литейной машины — это серьезный шаг для любого производства. Ошибиться в этом вопросе значит поставить под удар не только производственные процессы, но и репутацию компании. Но как правильно выбрать? О чем стоит помнить? Понимание ваших потребностей Первое, с чего стоит начать, — это понимание собственных нужд. Многие думают, что чем больше и мощнее литейная машина, тем лучше, но это не всегда так. Иногда более компактное оборудование может оказаться экономически выгоднее. Рассмотрите, какие металлы вы будете обрабатывать и в каких объемах. Например, если ваш бизнес сосредоточен на производстве бескислородной медной катанки, стоит обратить внимание на компании с опытом и экспертными рекомендациями. ООО Цзясин Цзичэн Механическое Оборудование — один из таких производителей. Их продукция на сайте jxjcjx.ru отличается качеством и надежностью. Ошибки в выборе оборудования могут обойтись дорого, особенно если оно не предназначено для работы с нужными материалами. Литейная машина может оказаться несовместимой с вашими производственными процессами, что приведет к дополнительным расходам на её адаптацию. Обзор рынка и консультации Следующий шаг — это изучение брендов и технологий. Не стесняйтесь обращаться за консультацией к представителям компаний. Они могут рассказать о тонкостях своей техники и предложить лучший вариант для ваших потребностей. ООО Цзясин Цзичэн Механическое Оборудование, например, не просто продают оборудование, но и предлагают комплексные консультации благодаря своему опыту с 2000 года. Они находятся в стратегически удобном месте в Цзясине, что позволяет им быстро и качественно обслуживать клиентов. Это значительное преимущество на фоне конкурентов. На начальном этапе сравните несколько моделей, изучите отзывы других покупателей и обратите внимание на стили общения: если компания открыта и готова предоставить вам все необходимые данные, это хороший знак. Технические характеристики и долговечность Еще одна важная тема — это технические характеристики. Вам нужно убедиться, что машина соответствует стандартам безопасности и качества, имеет все необходимые сертификаты. Иногда стоит переплатить за более надежную конструкцию, чтобы избежать будущих проблем. Не забывайте о гарантийном обслуживании. ООО Цзясин Цзичэн Механическое Оборудование гарантирует не только качество поставляемой техники, но и надежное сервисное обслуживание. Для клиента важно, чтобы в случае сбоев или поломок вопросы решались оперативно. Проверяйте также уровень энергоэффективности оборудования. Высокие энергозатраты могут значительно увеличить себестоимость вашего продукта. Персонализация и модификации Некоторые компании предлагают модификации стандартных моделей по запросу. Это может быть полезно, если ваши производственные нужды специфичны. Персонализированное оборудование позволит выполнять задачи более эффективно. ООО Цзясин Цзичэн Механическое Оборудование предлагает возможность модификации оборудования в зависимости от нужд заказчика. Их инновационные решения могут стать конкурентным преимуществом. При заказе персонализированного оборудования не забудьте обсудить сроки выполнения и дополнительные стоимость и гарантии. Выводы и рекомендации Выбор литейной машины — это вопрос, требующий вдумчивого подхода и внимательного анализа. Советуем обратить внимание на проверенные компании с многолетним опытом, такие как ООО Цзясин Цзичэн Механическое Оборудование. Их транспортная доступность и богатый ассортимент могут быть настоящей находкой для вашего бизнеса. Исследуйте рынок, анализируйте варианты и делайте выводы на основе объективных данных и профессиональных консультаций. Только так можно выбрать машину, которая станет ключом к успеху вашего предприятия. И помните, что любой выбор — это не конец пути, а начало новых возможностей для роста и развития.

Подробнее

Новости

Текущее состояние прокатных заводов

В настоящее время прокатные заводы в целом демонстрируют устойчивый рост и оптимизацию структуры. Подробное текущее состояние представлено ниже: Объем рынка В 2025 году совокупная стоимость производства китайской отрасли прокатного оборудования, по прогнозу, достигнет около 250 миллиардов юаней РМБ, при этом доля высокотехнологичного прокатного оборудования возрастет до более чем 35%. В период с 2025 по 2030 год годовой среднегодовой темп роста объема рынка китайской отрасли прокатного оборудования, по прогнозу, составит около 8%. К 2030 году стоимость производства, по прогнозу, превысит 350 миллиардов юаней РМБ. Структура продукции Основными типами продукции являются прокатные станы для толстоламинатных листов, прокатные станы для горячего проката лент, прокатные станы для холодного проката лент и специализированные прокатные станы. При этом доля прокатных станов для толстоламинатных листов на рынке составляет около 35%, доля прокатных станов для горячего проката лент — около 32%, доля прокатных станов для холодного проката лент — около 18%, а доля специализированных прокатных станов — 15%. Однако структура продукции постоянно оптимизируется, и доля высокоточных прокатных станов с высокими эксплуатационными характеристиками постепенно увеличивается. Уровень технологий Уровень технологий китайской отрасли прокатного оборудования прошел этап модернизации: от копирования к инновациям, от продукции низкого класса к высокотехнологичной продукции. В период с 2025 по 2030 год развитие отрасли будет сосредоточено на интеллектуализации, экологичности и повышении эффективности. Например, некоторые предприятия разработали онлайн-системы контроля качества на основе машинного зрения, которые могут увеличить процент годной продукции до более чем 99,5%. Кроме того, многие предприятия внедряют технологии сухого экстакции кокса и утилизации отходящего тепла в линиях прокатки стали. Конкуренция на рынке В китайской отрасли прокатного оборудования сформирована относительно совершенная цепочка создания стоимости. Доля отечественных предприятий на внутреннем и внешнем рынках устойчиво растет, однако конкуренция на рынке остается острой. Наблюдается явная тенденция к интеграции и слияниям в отрасли: некоторые крупные предприятия образуют масштабные эффекты посредством поглощений и реорганизаций, что повышает концентрацию отрасли. Внешнеторговые операции (импорт и экспорт) В 2025 году внешнеторговые операции (импорт и экспорт) китайской отрасли прокатного оборудования демонстрируют устойчивый рост. Что касается экспорта, то благодаря улучшению качества продукции и расширению влияния брендов объем экспорта постоянно увеличивается, и основные рынки сбыта — Азия, Африка и Южная Америка. Что касается импорта, то некоторые высокотехнологичные решения и критически важные компоненты все еще необходимо импортировать из стран Европы, Японии и США. Импортируемая продукция преимущественно представлена точными прокатными станами, ЧПУ-прокатными станами и прокатными станами для специальных целей. Jiaxing Jicheng Machinery Co., Ltd . Компания специализируется на производстве прокатных станов и станов для верхнеприводного непрерывного литья. Телефон для связи: +86 18858323307

Подробнее