Машина непрерывного литья бескислородной медной катанки

Эта статья подробно рассматривает технологию непрерывного литья бескислородной медной катанки, включая принципы работы, преимущества, типы оборудования и ключевые факторы, влияющие на качество конечного продукта. Вы узнаете о различных аспектах процесса, от подготовки сырья до контроля качества готовой продукции. Мы рассмотрим оптимизацию процесса для достижения максимальной эффективности и производительности.

Принцип работы машины непрерывного литья бескислородной медной катанки

Процесс машины непрерывного литья бескислородной медной катанки начинается с плавления высококачественной бескислородной меди. Расплавленный металл затем подается в кристаллизатор, где он непрерывно охлаждается и затвердевает, формируя катанку заданного диаметра. Скорость охлаждения и кристаллизации тщательно контролируются для обеспечения однородной структуры и высокого качества готового продукта. Важно поддерживать стабильную температуру и скорость литья для предотвращения дефектов, таких как трещины или пористость. Охлаждение происходит с использованием воды или воздуха, в зависимости от типа оборудования и требований к качеству. После затвердевания катанка проходит через систему вытягивания и намотки.

Типы машин непрерывного литья

Существуют различные типы машин непрерывного литья, отличающиеся по конструкции кристаллизатора, системе охлаждения и другим параметрам. Выбор типа оборудования зависит от требуемого диаметра катанки, производительности и других специфических требований. Некоторые машины используют вертикальное литье, другие — горизонтальное. Также существуют различия в способах охлаждения и системах контроля качества. Важно учитывать все эти факторы при выборе оборудования для производства бескислородной медной катанки.

Преимущества использования технологии непрерывного литья

Технология непрерывного литья обеспечивает ряд преимуществ по сравнению с традиционными методами производства медной катанки. К основным преимуществам относятся: высокая производительность, улучшенное качество продукции, снижение затрат на производство и меньший расход энергии. Благодаря непрерывному процессу, можно производить большие объемы бескислородной медной катанки с высокой степенью однородности и стабильности качества. Это позволяет оптимизировать производственные процессы и снизить потери материалов.

Факторы, влияющие на качество продукции

Качество готовой бескислородной медной катанки зависит от многих факторов, включая качество исходного сырья, параметры литья, систему охлаждения и контроль качества. Необходимо постоянно контролировать температуру расплава, скорость литья, давление и другие параметры для обеспечения стабильности и высокого качества продукции. Регулярное техническое обслуживание оборудования также является важным фактором для поддержания высокого качества производства.

Контроль качества

Для обеспечения высокого качества машины непрерывного литья бескислородной медной катанки необходимо внедрить систему строгого контроля качества на всех этапах производства. Это включает в себя контроль качества исходного сырья, мониторинг параметров литья, а также инспекцию готовой продукции на наличие дефектов. Современные технологии, такие как автоматизированные системы контроля, помогают обеспечить высокую точность и эффективность контроля качества.

Выбор оборудования

Выбор подходящего оборудования для производства бескислородной медной катанки является критическим фактором успеха. Необходимо учитывать производительность, требуемый диаметр катанки, бюджет и другие специфические требования. При выборе оборудования рекомендуется обратиться к опытным поставщикам, таким как ООО Цзясин Цзичэн Механическое Оборудование, имеющим широкий опыт в данной области. Компания ООО Цзясин Цзичэн Механическое Оборудование, основанная в 2000 году и расположенная в городе Цзясинь Чжэцзян, предлагает широкий спектр оборудования для производства медных изделий.

Сравнение различных типов машин непрерывного литья

| Характеристика | Тип А | Тип Б |

|---|---|---|

| Производительность | 10 тонн/час | 15 тонн/час |

| Диаметр катанки | 50-150 мм | 80-200 мм |

| Система охлаждения | Водяное охлаждение | Воздушное охлаждение |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Литьевая машина для медной ленты

Литьевая машина для медной ленты -

Верхняя литейная машина для медного стержня 15000T

Верхняя литейная машина для медного стержня 15000T -

Машина непрерывного литья и прокатки меди

Машина непрерывного литья и прокатки меди -

Верхняя литейная машина для меди 2

Верхняя литейная машина для меди 2 -

Подъемная машина с индукционной линией частоты

Подъемная машина с индукционной линией частоты -

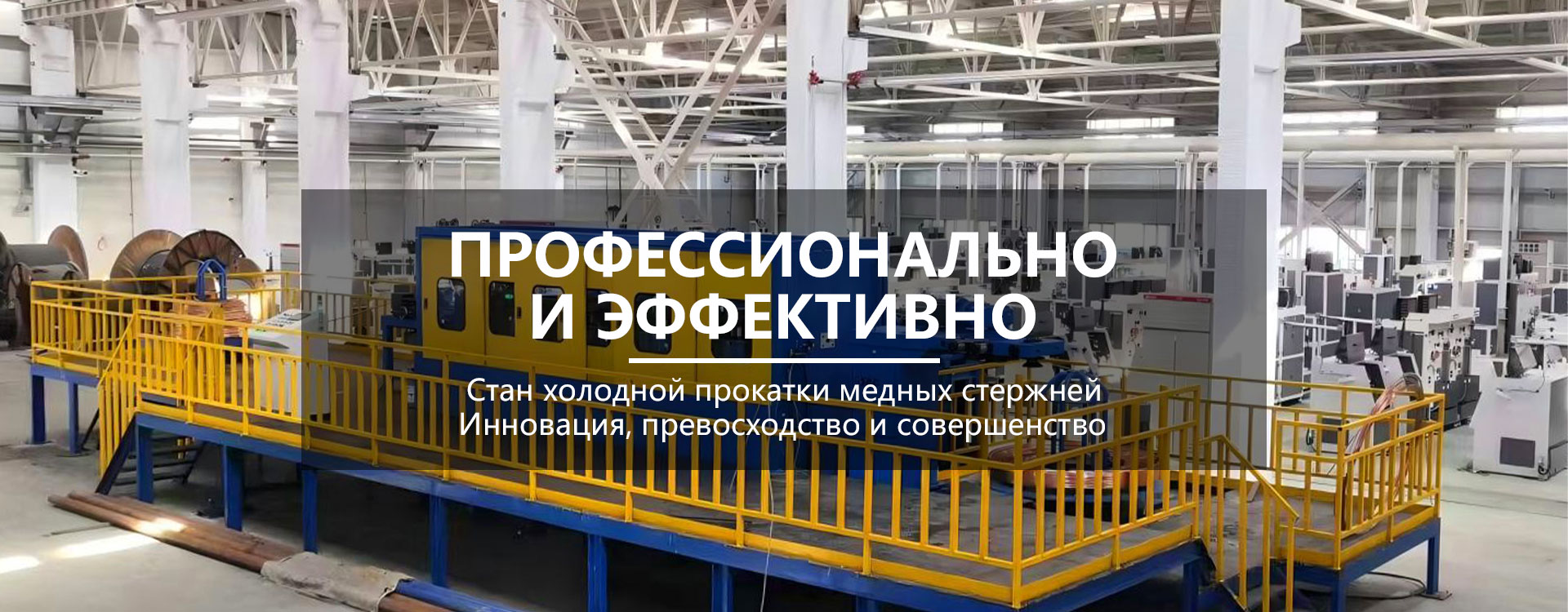

Станок холодной прокатки металла

Станок холодной прокатки металла -

Верхняя литейная машина для медного стержня 8-30

Верхняя литейная машина для медного стержня 8-30 -

Станок холодной прокатки металла

Станок холодной прокатки металла -

Машина для производства медных стержней

Машина для производства медных стержней -

Машина для литья металла

Машина для литья металла -

Линия непрерывное литье и прокатки

Линия непрерывное литье и прокатки -

Литьевая машина для медной прутки

Литьевая машина для медной прутки

Связанный поиск

Связанный поиск- Заводы для алюминиевых литейных машин в Китае

- передовые производители прокатных станов в Китае

- Китайские производители сортовых прокатных станов

- рулонные прокатные станы цены в Китае

- непрерывного литья стали

- Цена прокатных станов производства в Китае

- заводы непрерывного литья металла в Китае

- Китай ведущих покупателей непрерывного литья металла

- высокопроизводительные прокатные станы заводы в Китае

- станы непрерывного литья