Оборудование для производства проволоки и кабеля

Эта статья предоставляет исчерпывающее руководство по оборудованию для производства проволоки и кабеля, включая типы оборудования, ключевые функции, критерии выбора и советы по оптимизации производственного процесса. Мы рассмотрим различные этапы производства, от подготовки сырья до конечной продукции, и выделим наиболее эффективные решения для достижения высокого качества и производительности.

Этапы производства проволоки и кабеля

Подготовка сырья

Первый этап – подготовка металлического сырья. Это включает в себя очистку, сортировку и подготовку к волочению. Качество сырья напрямую влияет на конечный результат, поэтому важно использовать высококачественные материалы. Выбор подходящего оборудования для этого этапа зависит от типа металла и требуемой производительности. Современные решения включают автоматизированные системы очистки и сортировки, что значительно повышает эффективность.

Волочение проволоки

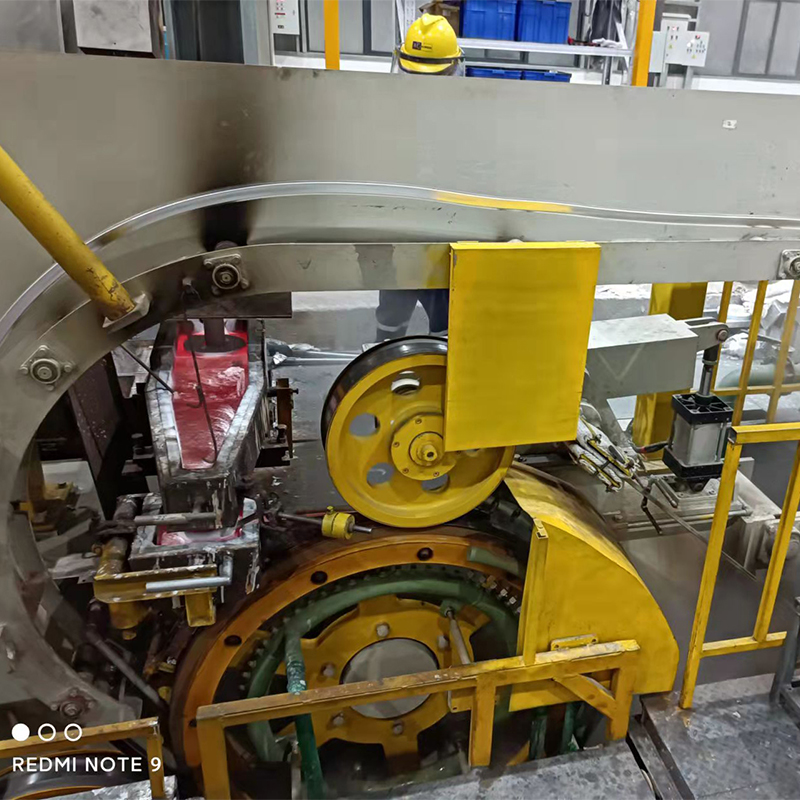

Волочение – ключевой процесс в производстве проволоки, позволяющий получать проволоку нужного диаметра и качества. Для этого используются волочильные станы, оснащенные различными волочильными фильерами. Выбор волочильного стана зависит от типа металла, требуемого диаметра и производительности. Существуют станы для волочения как тонкой, так и толстой проволоки. На этом этапе важно контролировать параметры процесса, такие как скорость волочения, температура и смазка, чтобы обеспечить высокое качество и избежать обрывов.

Калибровка и намотка

После волочения проволока проходит калибровку для обеспечения точности диаметра. Затем она наматывается на катушки, готовые к дальнейшей обработке. Оборудование для намотки должно быть высокоточным и производительным, чтобы избежать повреждений проволоки и обеспечить равномерную намотку. Современные решения позволяют автоматизировать этот процесс, что значительно повышает эффективность.

Производство кабеля

Производство кабеля включает в себя несколько этапов, таких как скручивание проволок, изоляция, экранирование и внешняя оболочка. Для каждого этапа используется специальное оборудование, начиная от скручивающих машин и заканчивая экструдерами для нанесения изоляции. Качество конечного продукта зависит от точности и надежности каждого из этих процессов. Выбор оптимального оборудования зависит от типа кабеля, его характеристик и требуемой производительности.

Контроль качества

Контроль качества является неотъемлемой частью производства проволоки и кабеля. На каждом этапе процесса проводятся проверки для обеспечения соответствия продукции установленным стандартам. Это включает в себя измерение диаметра, сопротивления, изоляции и других параметров. Использование современного измерительного оборудования позволяет автоматизировать и ускорить процесс контроля качества.

Выбор оборудования для производства проволоки и кабеля

Выбор оборудования для производства проволоки и кабеля зависит от многих факторов, включая тип металла, требуемый диаметр проволоки, производительность, бюджет и другие критерии. Важно тщательно проанализировать свои потребности и выбрать оборудование, которое наилучшим образом соответствует вашим требованиям. Консультация со специалистами в данной области поможет сделать правильный выбор.

Примеры оборудования

Рынок предлагает широкий выбор оборудования для производства проволоки и кабеля, от небольших ручных станков до крупных автоматизированных линий. Мы рекомендуем обратиться к производителям, таким как ООО Цзясин Цзичэн Механическое Оборудование, для получения более подробной информации и подбора оборудования под ваши нужды. Компания ООО Цзясин Цзичэн Механическое Оборудование, основанная в 2000 году и расположенная в городе Цзясинь Чжэцзян, предлагает широкий спектр решений для производства проволоки и кабеля.

Сравнение различных типов оборудования

| Характеристика | Вариант A | Вариант B |

|---|---|---|

| Производительность | 100 кг/час | 200 кг/час |

| Цена | $50,000 | $100,000 |

| Автоматизация | частичная | полная |

Обратите внимание, что это лишь пример, и конкретные характеристики оборудования могут варьироваться в зависимости от производителя и модели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

CCR

CCR -

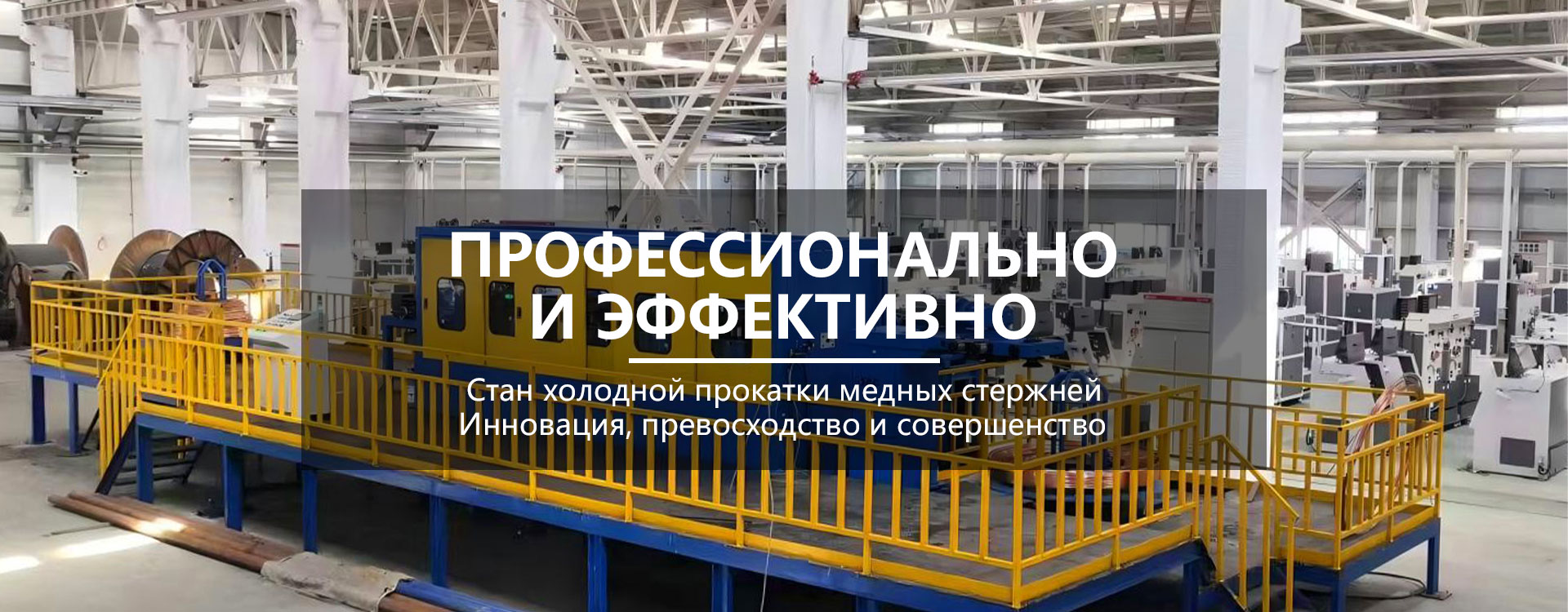

Станок для холодной прокатки

Станок для холодной прокатки -

Станок холодной прокатки медных стержней

Станок холодной прокатки медных стержней -

Станок холодной прокатки металла

Станок холодной прокатки металла -

Линия непрерывное литье алюминия и прокатки 2

Линия непрерывное литье алюминия и прокатки 2 -

Мельница для восстановления металла

Мельница для восстановления металла -

Литьевая машина для медной прутки

Литьевая машина для медной прутки -

Верхняя литейная машина для меди 2

Верхняя литейная машина для меди 2 -

Верхняя литейная машина для медного стержня 15000T

Верхняя литейная машина для медного стержня 15000T -

Линия непрерывное литье алюминия и прокатки

Линия непрерывное литье алюминия и прокатки -

Машина для литья под давлением медной трубы

Машина для литья под давлением медной трубы -

Аксессуары станки для прокатки

Аксессуары станки для прокатки

Связанный поиск

Связанный поиск- Медная проволока прокатный стан

- Цена прокатных станов производства в Китае

- Китай полунепрерывного литья машина для литья слитка цена

- Китайские производители машин для литья алюминия

- заводы по производству оборудования для прокатных станов в Китае

- Китайские производители валков прокатного стана

- непрерывная разливка стали цена в Китае

- Цены на вертикальные литейные машины в Китае

- Китайские поставщики машин для литья металла

- Цены на машины холодного литья в Китае